Один день на предприятии: как работает Балхашский медеплавильный завод

Балхашский медеплавильный завод – предприятие с богатой историей. За 85 лет с выпуска первой балхашской черновой меди здесь сменилось несколько поколений металлургов, обновились технологии и оборудование, но кое-что остается неизменным: завод для балхашцев остается залогом стабильности и благополучия. В преддверии Дня металлургов в «Казахмысе» поведали о закулисье БМЗ и людях, которые там работают.

Едва переступив порог завода, ощущаешь соприкосновения с историей. Несмотря на то, что за много десятилетий наполнение предприятия может и преобразилось, дух тех времен, когда ставились задачи на пятилетку, до сих пор витает в атмосфере.

Балхашский медеплавильный завод состоит из пяти цехов – цехов подготовки шихты и электролиза меди, медеплавильного, сернокислотного и драгметального. Здесь работает около 3000 человек, не считая управленческого состава. Каждый из них со своей уникальной историей и достижениями. Большинство заводчан — коренные жители Балхаша (в каждой семье есть хотя бы один металлург, который здесь работает) и представители династий металлургов. Преемственность поколений на заводе – не пустой звук, отмечают в компании.

Завод работает круглые сутки в три смены: производство здесь не останавливается ни на минуту. Пока одни смену сдают, другие готовятся её принимать. Вот и плавильщик Мейрам Оразбеков, заступающий в дневную, получает с коллегами наряд-допуск, проходит оперативку (краткое совещание по вопросам текущей работы), повторяет правила техники безопасности, облачается в суконный костюм, валенки, надевает также суконную шляпу, очки, полнолицевой щиток и респиратор. Гостей завода это тоже касается – им тоже выдают экипировку и инструктируют. Мелочей в работе металлургов не бывает, поэтому важна каждая деталь и каждый последующий шаг. Первым делом — проверка рабочего места — от порядка на территории до готовности к работе оборудования. Никаких нарушений — можно приступать.

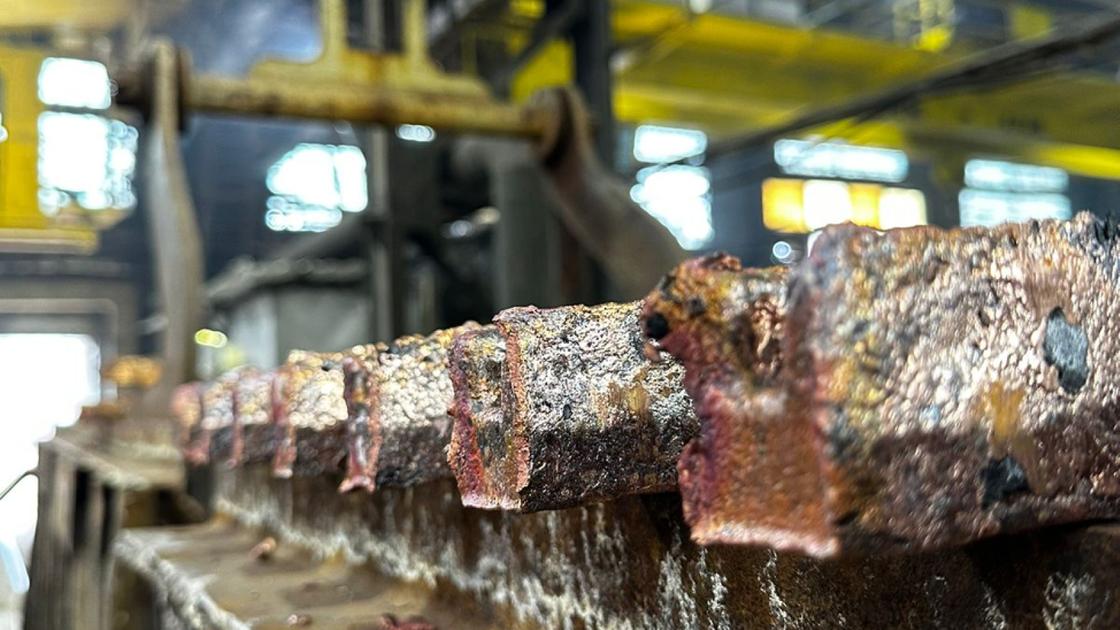

Попадаем в медеплавильный цех – это огромное помещение, в котором постоянно стоит громкий шум, друг друга почти не расслышать. Работа кипит в прямом смысле этого слова: настоящая кузница — от печей исходит жар, разливается расплавленный металл, над головой плавно курсируют огромные ковши – от плавильных печей до конвертеров. Люди повсюду – на земле и на высоте в 24 метра – это в кабинах машинисты-крановщики, которые и управляют громадными ковшами.

Люди повсюду – на земле и на высоте в 24 метра – это в кабинах машинисты –крановщики, которые и управляют громадными ковшами.

«Когда 2,5 года назад я впервые попал в медеплавильный цех, то и подумать не мог, какой увлекательной может быть работа плавильщика. По образованию я экономист, и много лет проработал в банковской сфере, но пару лет назад решил кардинально сменить деятельность и пришел на завод. Причиной такого выбора стала зарплата – труд металлурга достойно оплачивается, а я многодетный отец. Но и сама работа оказалась мне по душе, что ещё более важно», — отмечает 40-летний Мейрам.

Мейрам Оразбеков работает на плавильном участке медеплавильного цеха, и имеет дело с промежуточными продуктами плавки в печи – штейном и отвальными шлаками. За смену с двух печей – ПВ-1 и 2 его бригада получает до 20 ковшей штейна, и 10-12 ковшей шлака с одной печи.

«Штейн передается в конвертеры для дальнейшей переработки, а шлаки ПВ, идут на обогатительную фабрику для вторичной переработки. Дальше – этап конвертирования, после чего полученная черновая медь передается в анодные печи, где подвергается огневому рафинированию и розливу на аноды, а те, в свою очередь, в цех электролиза меди», — разъясняет плавильщик Мейрам Оразбеков.

К слову, температура в печи достигает до 1200-1300 градусов по Цельсию. Разумеется, в таких экстремальных условиях работы, правила безопасности – вопрос принципиальный. По словам Мейрама Оразбекова, первое, что говорит рабочим бригадир и мастер в начале смены, в очередной раз проводя инструктаж: «Помните, что дома вас ждут ваши семьи».

«Жизнь и здоровье работника для работодателя дороже любых производственных показателей. Мы чувствуем на себе заботу и внимание руководства во всех отношениях. К примеру, у нас есть медстраховка, которая распространяется на всех членов семьи, предоставляются путёвки в лечебные санатории, а ещё многодетным каждый квартал выплачивается материальная помощь и оказывается поддержка в сборе детей в школу. У меня четверо школьников, и это очень ощутимая подмога», — делится Мейрам Оразбеков.

На заводе он считается молодым рабочим, хотя здесь трудятся ребята, которым чуть за двадцать – выпускники профильных колледжей «Казахмыса». Сам Мейрам является наставником одного из новоиспеченных плавильщиков, и помогает ему адаптироваться на новом месте так же, как когда-то и ему помогали старшие товарищи.

«Молодежи у нас много, все они приходят уже подготовленными, однако на практике тонкостей гораздо больше – поэтому важно сопровождать их в течение года, пока они не освоят процесс полностью. Не все выдерживают условий работы, все зависит от характера человека. Металлурги – люди особой породы, поэтому те, кто остается, уж точно надолго», — утверждает плавильщик.

Пока исследовали территорию завода, познакомились практически с основным технологическим процессом металлургического производства, в основе которого лежит переработка медных концентратов с целью извлечения меди и получения товарной продукции.

Сначала в цех подготовки шихты поступают привозные концентраты, после их смешивания получается шихта, после чего та подается в печи Ванюкова по технологии плавки в жидкой ванне. Полученный медный штейн транспортируется ковшами в конвертер, где производится черновая медь, которая затем подается в анодные печи. По завершению процесса полученную анодную медь разливают в специальные машины для получения анодной меди. Аноды между тем поступают в цех электролиза металла и загружаются в электролизные ванны. В процессе электролиза получается катодная медь.

Интересно выглядит процесс электролиза – заглянув в профильный цех, можно ощутить стойкий запах серной кислоты. Заводчане к нему привыкли, а гостям это даётся непросто. Здесь повсюду расставлены ванны и струится электролит.

«Электролиз – процесс, в котором химические реакции проходят под действием электрического тока. В раствор помещают два электрода, один из которых подсоединен к положительному полюсу источника тока и служит анодом, а другой – к отрицательному и служит катодом. При электролизе электродные процессы происходят на двух электродах, и на показатели электролиза влияют процессы, протекающие на обоих электродах. В анодной меди содержатся примеси, которые в процессе электролиза ведут себя неоднозначно и распределяются между катодным осадком, электролитом и медеэлектролитным шламом в различных соотношениях», — объясняют специалисты-электролизники.

На участке готовой продукции поспокойнее. Здесь нет ни шума, ни жара. Но при этом, это один из ключевых участков цеха электролиза меди, но и самого завода в целом. Именно на этом участке проводится взвешивание, пакетирование, формирование и маркировка готовых партий и отгрузка продукции — катодной меди потребителям.

«Наш участок предназначен для сортировки меди по маркам (их у нас три) и дальнейшей отгрузки потребителю. География партнёрства у нас обширна – это Китай, Германия, Италия, Турция и Россия. У нас работают 80 чистильщиков, 14 контролеров ПЦМ и 16 машинистов электровоза. Работа каждого связана с большими физическими нагрузками, поэтому без выносливости, конечно, никуда», — подчеркнул начальник участка Айбек Ыбырайым.

Ну и без осторожности тоже, о чём на каждом шагу напоминают соответствующие таблички. На участке работает и движется много техники – электровозы, краны, автопогрузчики. К слову, за последних 5 лет несчастных случаев здесь не было – это результат системной работы по совершенствованию техники безопасности и охраны труда на предприятии, рассказали в компании.

Один из образцовых сотрудников участка и старожил предприятия — чистильщик готовой продукции цеха электролиза меди Сейткали Сагалов. Начинал он с позиции пакетировщика – так раньше называлась его профессия. Сегодня в его обязанности входит чистка медных катодов от различных лишних примесей перед упаковкой. За годы работы Сейткали проявил себя, как эффективный работник и хороший организатор – поэтому его назначили бригадиром.

«В моей бригаде трудятся 20 чистильщиков готовой продукции — специалистов и мастеров своего дела. За смену мы пакетируем 140 пакетов и выдаем 200-300 тонн катодной меди, а за месяц около 15 тысяч тонн», — рассказывает Сагалов.

Последние несколько лет его бригада — ведущая в цехе электролиза меди, которая из года в год повышает производительность и качество труда, перевыполняет производственные показатели. Сам Сейткали Сагалов сумел воспитать достойную смену молодых рабочих и не раз был отмечен руководством за высокие показатели работы. Однако, в этом году он и вовсе стал полным кавалером отраслевого знака «Еңбек даңқы» — его кандидатуру представил родной цех.

Таким получился визит на легендарное предприятие: отвлекать заводчан от работы более мы не смели. Увидели, как производят медь и познакомились с теми, кто за этим стоит – людьми, носящими гордое звание «металлург». Тепло их рук, благородный и тяжкий труд есть в каждом медном катоде, который потом отправляется в ближнее и дальнее зарубежье, прославляя город Балхаш и Казахстан, заключили в компании.